Смешивание смесителей

Время:

2021-10-18

В основном используется для пластика и смешивания резины. Он имеет на одну смесительную камеру больше, чем открытый смеситель. После того, как сырая резина и смесь загружаются в смесительную камеру из загрузочного бункера, дверца материала закрывается, верхний верхний болт прессового устройства прижимается вниз, и два ротора в смесительной камере вращаются в противоположных направлениях с разной или одинаковой скоростью. Нагруженная резина постоянно перемешивается, складывается и сильно замешивается между ротором и между ротором и смесительной камерой, что приводит к разрыву цепи окисления и увеличению пластичности.

Пластифицированная резина и различные компаундирующие агенты помещаются в высокотемпературную и высоконапорную смесительную камеру, и после короткого периода замешивания, диспергирования и смешивания можно получить резину, необходимую для процесса.

Процесс смешивания заключается в следующем: поднимите верхний болт→ подачу→ опустите верхний болт→ → перемешивая давление в конце смешивания→ потяните нижний верхний болт → перевернитесь→ разгрузите → поверните → закройте нижний верхний болт.

Преимущества:

(1) Короткое время перемешивания, высокая эффективность производства, хорошее качество компаундирования резины; (2) Большой объем наполнения, высокая степень автоматизации перемешивания и других операций, низкая трудоемкость и удобная эксплуатация; (3) Количество диффузии соединений невелико, загрязнение невелико, а рабочее место гигиенично.

К недостаткам относятся:

(1) Рассеивание тепла смесителем происходит медленно, температуру смешивания трудно точно контролировать, чувствительную к температуре резину легко обжигать при смешивании, а расход охлаждающей воды велик; (2) Форма резиновой смеси неправильная и нуждается в сжатии. (3) Смешивание смесителей не подходит для смешивания светлой резины, специальной резины, резины с частым разнообразием и термочувствительной резины.

Технологический способ смешивания смесителей

Методы смешивания смесителя включают метод первичного смешивания, метод вторичного смешивания I-kun, метод грунтования и метод инвертирования.

(1) Рабочая стадия смешивания смесителя: смеситель разделен на три стадии: смачивание, диспергирование и замешивание.

(2) Значение BIT играет доминирующую роль в процессе смешивания смесителя, смачивания и диспергирования. При производстве эффективность смешивания соединения часто измеряется временем, необходимым для равномерного диспергирования соединения соединением. Как правило, пик мощности времени отпуска-секунда на диаграмме мощности используется в качестве конечного времени дисперсии, которое называется значением BIT времени перемешивания технического углерода. Чем меньше значение BIT, тем лучше производительность смешивания соединения, то есть тем легче его смешивать.

(3) Охлаждение и выключение

О. Охлаждение заключается в том, чтобы избежать ожога и взаимного склеивания, вызванного чрезмерной температурой соединения. Как правило, принудительное охлаждение ниже 35 °C.

Б. Парковка может ослабить напряжение молекул резины и уменьшить усадку. Соединение также может быть непрерывно диспергировано, а технический углерод может быть дополнительно объединен с резиной для улучшения физических и механических свойств соединения.

Быстрое обнаружение и контроль смесителя и качество резинового материала являются одним из ключевых звеньев в производстве резиновых изделий. Быстрая инспекция - это быстрая проверка качества резиновых материалов. Метод экспресс-контроля заключается в взятии образцов в передней, средней и задней части каждого автомобиля после смешивания резинового материала для определения его пластичности, характеристик вулканизации, твердости, прочности на растяжение, прочности на растяжение и прочности на растяжение.

Использование смесителей

В основном используется для пластика и смешивания резины. Он имеет на одну смесительную камеру больше, чем открытый смеситель. После того, как сырая резина и смесь загружаются в смесительную камеру из загрузочного бункера, дверца материала закрывается, верхний верхний болт прессового устройства прижимается вниз, и два ротора в смесительной камере вращаются в противоположных направлениях с разной или одинаковой скоростью. Нагруженная резина постоянно перемешивается, складывается и сильно замешивается между ротором и между ротором и смесительной камерой, что приводит к разрыву цепи окисления и увеличению пластичности. В то же время резиновый материал диспергируется и равномерно перемешивается из-за сдвигового действия, чтобы достичь цели рафинирования резины. За последние сто лет закрытые резиновые смесители быстро развивались в резиновой промышленности. Позже появились закрытые смесители с другими формами роторов. Цикл смешивания резины современного закрытого резинового смесителя составляет 2,5 ~ 3 минуты, а емкость смесительной камеры достигает 650 литров.

Свяжитесь с нами:

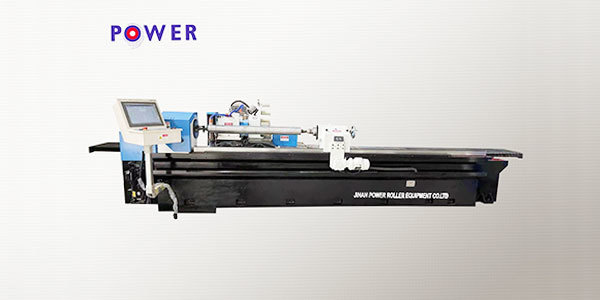

Jinan Power Roller Equipment Co., Ltd. специализируется на производстве резинового роликового оборудования, компания разработала продукты: автоматическую подмотку и облицовочный станок резиновых роликов, автоматическую обмотку и облицовочный станок с резиновыми роликами, многофункциональный цилиндрический шлифовальный станок с ЧПУ, специальный лазерный детектор резиновых роликов, резиновый ролик тонкой мельницы и резиновый ролик специальной шлифовальной головки. Вышеуказанные продукты выиграли восемь национальных или провинциальных наград за продукты и три награды за достижения в области научных исследований в провинции Шаньдун.

Отдел обслуживания клиентов

Тел:0531-87156969

15550470808 (менеджер Чжан)

Подразделение резинового роликового оборудования

Тел:0531-87161616

18605316068 (Менеджер Пан)

Факс: 0531-87150006

Бизнес-единица резиновых роликовых изделий

Тел:0531-87156868

18605315178 (менеджер Чжан)

Факс: 0531-87150006

Отдел сетевых технологий

Тел:0531-87156868

Электронная почта: manager@jn-power.com

Адрес: No 5, Wenzhuang South Road, район Шичжун, город Цзинань, провинция Шаньдун, Китай

СВЯЗАННАЯ ИНФОРМАЦИЯ